Química Orgánica Industrial

Disolventes industriales

Autor: Ascensión Sanz Tejedor

1.- Introducción

Importancia industrial y evolución

Los disolventes son una de las familias de productos más utilizados en el ámbito industrial, siendo innumerables tanto sus aplicaciones como las sustancias utilizadas como disolventes. Los primeros disolventes utilizados fueron los hidrocarburos derivados del petróleo y alcoholes. A estos productos los sustituyeron los clorocarbonados, que proporcionaron una mejora en seguridad al no ser inflamables pero que resultaron ser cancerígenos. Después se introdujeron los clorofluorocarbonados, CFCs, no tóxicos para el hombre pero dañinos para la capa de ozono. Posteriormente fueron sustituidos temporalmente por los hidrógenofluorocarbonados, HCFCs, pero la legislación vigente tiende a eliminarlos debido a que contribuyen a la destrucción de la capa de ozono y al efecto invernadero. La tendencia actual es utilizar los hidrofluoroéteres que tienen las ventajas de los CFCs pero que su ODP es nulo (Ozone Depletion Potencial = 0). Además no producen efecto invernadero y no son solubles en agua por lo que no causan contaminación de la misma.

Funciones y usos

Los disolventes industriales son productos líquidos que pueden disolver o dispersar otros materiales. El disolvente casi siempre realiza una de las dos funciones siguientes:

- Realizar un proceso de separación al disolver selectivamente un material de una mezcla o

- Puede ser un auxiliar en el proceso de fabricación de un material (pintura u otro material polimérico) al disminuir su viscosidad.

Con respecto al primer punto, la extracción con disolventes es un proceso industrial de separación sólo superado en importancia por la destilación fraccionada. Las extracciones con disolventes se clasifican como:

- adsorción de gases,

- extracción líquido-liquido y

- lixiviación,

Dependiendo de si el material que se trata con el disolvente es un gas, un líquido o un sólido respectivamente. Un ejemplo de adsorción de gases es la eliminación de gases industriales (CO2, SO2, SO3, SH2, etc) por tratamiento con mono o dietanolaminas (ver tema 5; apartado 1.1 ). Un ejemplo de extracción líquido-líquido es la eliminación de hidrocarburos aromáticos con furfural en un proceso de fabricación de lubricantes (ver tema 14). En cuanto a la lixiviación, el proceso industrial más importante que utiliza este procedimiento es la extracción del aceite de semillas oleaginosas.

En lo que se refiere al uso de disolventes como auxiliares en procesos de fabricación y/o aplicación, los recubrimientos de superficie (pinturas y barnices) constituyen el ejemplo más importante. Por ejemplo en el proceso de polimerización de etileno, el disolvente reduce la viscosidad del producto y además facilita la transferencia de calor. La formación de películas delgadas en la aplicación de pinturas y barnices es sólo posible si el polímero está en disolución. Otro ejemplo lo constituye el proceso de hilado del poliacrilonitrilo que sólo puede efectuarse por disolución del polímero en un disolvente (dimetilformamida), ya que el polímero se descompone antes de alcanzar la temperatura de fusión.

Los disolventes también se emplean en la fabricación de películas fotográficas, son ingredientes de medicamentos y cosméticos, insecticidas, adhesivos y productos de limpieza en seco. Los disolventes también desempeñan una función importante en la eliminación de pinturas.

El consumidor más importante de disolventes es la industria de los recubrimientos.

2.- Proceso de disolución

La disolución de un material en un disolvente viene dado por un cambio en la energía libre:

Para que el material se disuelva (G debe ser negativo. El término de la entalpía de disolución se relaciona con la intensidad relativa de las fuerzas intermoleculares (puentes de hidrógeno, fuerzas de Van der Waals: dispersión de London y dipolo-dipolo generalmente) entre las moléculas de soluto y de disolvente. Dado un soluto S y un disolvente D, si la intensidad de las fuerzas S-D son mayores que las que se establecen entre las moléculas de soluto S-S y de disolvente D-D, la entalpía de disolución es negativa.

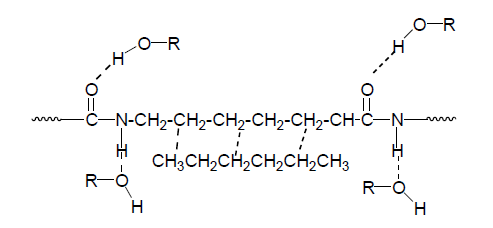

En los procesos de disolución de un polímero rara vez se utiliza un único disolvente sino una mezcla de dos o más disolventes. Por ejemplo una mezcla de alcohol-hexano presenta buenas cualidades para disolver una poliamida. El alcohol (isopropanol por ejemplo) forma puentes de hidrógeno con los grupos amida, mientras que el hexano interactúa con la cadena hidrocarbonada del polímero por fuerzas de dispersión de London.

Cuando se utiliza una mezcla de disolventes para disolver un material, las sustancias orgánicas empleadas en la mezcla se clasifican como:

- disolventes activos

- disolventes latentes (o cosolventes) y

- diluyentes.

Los disolventes activos son los que disuelven propiamente el material (una resina por ejemplo). Generalmente son sustancias polares como esteres y cetonas. Funcionan formando puentes de hidrógeno (con los pares de electrones no compartidos del oxígeno) o fuerzas dipolo-dipolo con el soluto.

Los disolventes latentes o cosolventes son generalmente alcoholes. No disuelven por si mismos el material pero aumentan el poder disolvente del disolvente activo.

Los diluyentes, casi siempre hidrocarburos aromáticos y alifáticos, se emplean generalmente para reducir la viscosidad del sistema, aunque en ocasiones pueden contribuir a la disolución del material.

3.- Disolventes para recubrimientos (pinturas y barnices)

composición de una pintura

Una pintura es una dispersión que contiene pigmentos (sustancia que proporciona el color), ligantes (resinas alquídicas, fenólicas, vinílicas, acrílicas, epoxi o de poliéster entre otras), disolventes y aditivos. Una pintura sin el disolvente tendría una viscosidad muy elevada y no podría aplicarse en películas delgadas.

relación disolvente-aplicación del recubrimiento

Un buen disolvente para recubrimientos permite la aplicación de la pintura por el procedimiento adecuado (brocha, rodillo, pistola de aspersión) confiriéndola una consistencia óptima. No sólo debe disolver todos los componentes de la pintura sino proporcionar una viscosidad baja y orientar las moléculas del ligante en la película final, ya que esto influye en muchas otras propiedades. Otra de sus misiones es facilitar el proceso de fabricación y mantener su estabilidad en el envase.

La elección del disolvente es, por tanto, de importancia crítica ya que de el dependen las propiedades de la película final. Las propiedades más importantes a tener cuenta en la elección de un disolvente (o mezcla de disolventes) son:

- su poder disolvente

- las propiedades de flujo y humectación

- su velocidad de evaporación

- su inflamabilidad (temperatura a partir de la cual una sustancia arde sí se le aplica una llama) y

- su toxicidad.

Normalmente se emplean varios tipos de disolvente en una misma pintura con el fin de regular el poder de disolución, la facilidad de aplicación y la velocidad de evaporación en la película.

3.1.- Poder disolvente

El poder disolvente varía con la temperatura y en una mezcla de disolventes rara vez es el promedio de los valores de los componentes individuales. Los líquidos de moléculas pequeñas son mejores disolventes que los de moléculas grandes y, en general, proporcionan disoluciones de menor viscosidad. Así, en una serie homóloga hay una disminución del poder disolvente y un incremento de la viscosidad al aumentar el peso molecular.

3.2.- Propiedades de flujo (viscosidad) y tensión superficial (humectación)

La viscosidad de una disolución de un polímero es un factor importante en la aplicación de un recubrimiento. Si el recubrimiento se va aplicar con pistola de aspersión se requiere menor viscosidad que si el recubrimiento se va a aplicar con brocha, y en ambos casos es importante que la viscosidad se incremente gradualmente y de forma adecuada a medida que el disolvente se evapora.

relación viscosidad-poder disolvente

Esto no significa que el disolvente que proporciona la menor viscosidad sea el más adecuado. En disoluciones muy diluidas, si el disolvente disuelve mal al polímero, la cadena de este está enrollada y la disolución es poco viscosa. Por el contrario si el poder disolvente es elevado, las macromoléculas están extendidas proporcionando una mayor viscosidad. Sin embargo, en disoluciones concentradas las moléculas del polímero se agregan y el mejor disolvente es el que proporciona la menor viscosidad. Para evitar esta agregación molecular se elige un disolvente que no disuelva bien, para que las moléculas de polímero permanezcan enrolladas.

relación viscosidad-tensión superficial

Otro factor a tener en cuenta es la tensión superficial del disolvente. Esta influye en el brillo, en la textura de la superficie, en la flotación de los pigmentos y en la adherencia de la película. La flotación de pigmentos es un fenómeno por el cual una pintura que contiene dos o más pigmentos se seca de tal manera que uno de ellos se separa de los otros (dispersión no homogénea) y se concentra en forma de rayas sobre la superficie de la película (flota). El disolvente o mezcla de disolventes debe evitar este problema.

Los disolventes tienen tensiones superficiales que oscilan de 18 dinas/cm para los hidrocarburos alifáticos hasta 30 dinas/cm para los disolventes oxigenados. Estos valores son inferiores a la tensión superficial de la mayoría de los polímeros. Como consecuencia el disolvente disminuye la tensión superficial, moja la superficie del polímero y facilita la formación de la película. Si la formación de la película es buena hay mayor humectación de la superficie, lo que es esencial para una buena adherencia. Esto se debe a que las moléculas se aproximan lo suficiente para que se formen enlaces de adherencia (enlaces intermoleculares entre la superficie y las moléculas de resina). Varios recubrimientos se aplican como dispersiones en agua y dado que el agua tiene una tensión superficial muy elevada de 72,7 dinas/cm es necesario añadir tensoactivos para que esta disminuya.

3.3.- Velocidad de evaporación

La velocidad de evaporación es importante por dos razones:

- la película de polímero debe secar en un tiempo razonable y

- la presencia de disolvente residual disminuye la resistencia de la película.

La velocidad de evaporación depende entre otros factores de la temperatura y de la presión de vapor del disolvente. En el caso de mezclas de disolventes esta cuestión se complica por el comportamiento no ideal de la mezcla que da lugar a la formación de azeótropos. Cuando se emplean mezclas disolvente-diluyente es importante que el disolvente activo se evapore más lentamente que el diluyente con el fin de que durante el proceso de secado no se encuentre el diluyente en concentración superior a la relación de dilución.

Otro problema que se puede presentar, con disolventes excesivamente volátiles, es que la rápida evaporación enfría la película del polímero a una temperatura inferior a la de condensación del aire que lo rodea ((Hvaporización ( 0). El agua que se condensa produce en la película un defecto llamado “neblina”. Además se produce una contracción indeseable de la película del polímero dando lugar a superficies rugosas.

Si el recubrimiento se aplica por aspersión, el punto de ebullición y la evaporación del disolvente son particularmente importantes, ya que el disolvente no debe evaporarse antes de que las partículas se depositen sobre la superficie. No son adecuados disolventes de baja Tb como los esteres, cetonas y compuestos clorados. La acetona por ejemplo es ineficaz para este propósito. Normalmente se emplean mezclas de disolventes, uno de ellos es un disolvente potente, relativamente volátil, que permanece en el recubrimiento hasta que las partículas llegan a la superficie. El otro se evapora con más lentitud y contribuye a la coalescencia de las partículas, formando una película continua.

En general los disolventes de baja Tb (muy volátiles) y alto poder disolvente (moléculas pequeñas como el diclorometano) permiten preparar disoluciones concentradas de baja viscosidad (ver apartado 3.2) y con ellos se logra un secado inicial rápido. Los disolventes con Tb media (acetato de etilo) retardan la velocidad de evaporación, lo cual reduce los defectos de la película. También proporcionan buenas propiedades de flujo. En los recubrimientos que se aplican con brocha se emplean disolventes de alta Tb (poco volátiles). Con ellos se obtienen tiempos de secado largos lo que proporciona un brillo elevado (en barnices se utiliza acetato de etilo; Tb = 78 ºC).

Hay que tener cuenta que un exceso de dilución provoca escurridos (o sangrados) y un exceso de viscosidad un aspecto similar a la “piel de naranja”.

3.4.- Inflamabilidad, toxicidad, olor y recuperación

Además de las propiedades técnicas que hacen que un disolvente sea adecuado para una aplicación particular, hay diversos factores, como la toxicidad e inflamabilidad, con las que se decide si es aceptable su uso.

La mayoría de los disolventes no clorados son inflamables a temperaturas ordinarias y representan un riesgo de fuego y explosión (los compuestos halogenados no arden, son ignífugos). Hay una legislación que reglamenta su almacenamiento, transporte y uso. Los disolventes con temperaturas de inflamación, Ti, menor de 23 ºC presentan un riesgo de incendio elevado, entre 23 ºC y 60 ºC moderado y por encima de 60 ºC el riesgo es ligero.

Los disolventes clorados constituyen un riesgo para la salud y su concentración máxima en aire está restringida para los trabajadores. El olor desagradable también puede descalificar a un disolvente.

La recuperación del disolvente es otro factor a tener en cuenta desde el punto de vista ambiental y económico.

4.- Disolventes para extracción con disolventes

Los procesos de extracción gas-líquido se utilizan para eliminar gases que contaminan el ambiente (eliminación de SH2, SO2, CO2, SO3 en los gases de refinería o en el gas natural por tratamiento con mono o dietanoldiamina).

Las extracciones líquido-líquido son frecuentes como proceso de purificación cuando la destilación fraccionada no es posible. Por ejemplo la eliminación de hidrocarburos aromáticos con furfural en un proceso de fabricación de lubricantes; o la eliminación de ácido acético con agua en el proceso de fabricación del acetato de vinilo (el acetato de vinilo es inmiscible en agua).

La extracción de un sólido o de una sustancia contenida en un producto sólido se ilustra en los procesos de extracción del aceite contenido en las semillas oleaginosas (hexano comercial).

En todos estos casos se trata de buscar un disolvente que sea selectivo y con un coeficiente de distribución tan alto como sea posible. Cuanto mayor es el coeficiente de distribución menor es la cantidad de disolvente que se requiere (ver ley de distribución de Nernst o coeficiente de reparto).

Los disolventes de extracción no deben reaccionar con los componentes del sistema y deben de ser fáciles de recuperar por destilación. Naturalmente también hay que tener cuenta la Ti, la toxicidad y el olor. Estas dos últimas son de especial importancia en la industria alimentaria.

5.- Disolventes especiales

Se consideran disolventes especiales aquellos que se emplean en:

- Limpieza en frío, películas de cine, turbinas de aviones, cuadros eléctricos en funcionamiento y limpieza textil.

- Líquidos para transferencia de calor en máquinas frigoríficas

- Líquidos aerosoles y

- Portadores de reactivos químicos.

Los disolventes empleados para este fin son compuestos clorados y fluorados debido a su poder de disolución y a que no son inflamables.

En los procesos de "limpieza de precisión" para eliminar todo tipo de aceites, grasas, ceras y partículas de polvo con objeto de dejar una pieza limpia y seca sin ningún tipo de residuo, los más empleados son el tricloroetano y el percloroetileno (ver tema de compuestos vinílicos halogenados). Normalmente este tipo de limpieza va acompañado de un equipo de desengrase por ultrasonidos.

La alternativa a los clorofluorocarbonados son los hidrofluoroéteres.

6.- Removedores de pintura

El uso cada vez más extendido de nuevos materiales poliméricos con propiedades mejoradas ha dado lugar al desarrollo de removedores eficaces de estos compuestos.

Si el objeto cuya pintura se quiere eliminar es pequeño se sumerge en una disolución de sosa caústica a ebullición que generalmente es eficaz para la mayoría de películas de pintura (el ligante tiene grupos ester, amida o nitrilo). En el caso de resinas epoxi (enlaces C-O) se utiliza una disolución ácida. En el caso de superficies sensibles a los ácidos y a las bases (aluminio, aleaciones no ferrosas) se usa fosfato de sodio y bicarbonato de sodio.

Cuando no es posible efectuar la inmersión debido al tamaño de la pieza, hay que utilizar disolventes orgánicos para eliminar la capa de pintura. El removedor ha de tener las siguientes propiedades:

- no ser tóxico,

- adherirse a la superficie vertical mientras actúa,

- ser eficaz a temperatura ambiente y,

- no disolver la pintura. Si la disuelve esta volvería a depositarse a medida que el disolvente se evapora, y contaminaría los sustratos porosos.

El removedor debe penetrar en la película de pintura y provocar su hinchamiento, reblandecimiento, ampollamiento y pérdida de adherencia, con el fin de que pueda eliminarse mecánicamente o con una manguera y alta presión. Además no debe dejar ningún residuo para que la superficie quede lista para el repintado.

Los disolventes clorados son los mejores removedores de pintura. Cuanto menor es el tamaño de la molécula mayor es su facilidad de penetración a través de la película. En este sentido el cloruro de metileno constituye la base de la mayoría de los removedores de pintura para resinas alquídicas (poliesteres). Es volátil (Tb ≈ 37 ºC) y no inflamable. Junto con el disolvente se añaden otras sustancias denominadas activadores que ayudan a que la película se desprenda (los activadores hidrolizan algunos de los grupos funcionales presentes en el ligante y ayudan a la penetración del diclorometano). Entre los activadores más empleados se encuentran el amoniaco, el agua, los ácidos fórmico y acético, así como diversas aminas. Las aminas además neutralizan el ácido clorhídrico que se forma por hidrólisis del Cl2CH2. Como los activadores no son miscibles en Cl2CH2 se añade metanol como cosolvente.

El Cl2CH2 por si solo no es eficaz para eliminar pinturas cuyo ligante es una resina epoxi o un poliuretano. Esto se debe a que el disolvente se evapora antes de penetrar por completo en la película de pintura. La evaporación puede retardarse por adición de un pequeño porcentaje de cera de parafina y de tolueno. Cuando se aplica el removedor, el enfriamiento que causa la evaporación inicial del Cl2CH2 (ΔHvaporización > 0), provoca que la cera precipite formando una delgada capa que reduce la velocidad de evaporación del disolvente.

Además de las sustancias mencionadas al removedor se le añade carboximetilcelulosa (ver tema de agentes tensoactivos) que aumenta la adherencia del removedor, inhibidores de la corrosión para neutralizar el ácido clorhídrico (aminas grasas, óxido de propileno en formulaciones libres de agua), alcóxidos metálicos para eliminar restos de agua y un detergente que ayuda a desprender el removedor y la película de pintura suelta. El dodecilsulfato de sodio es uno de los más empleados. El detergente además evita que se deposite la cera sobre la superficie del metal (la cadena lipófila del detergente disuelve la cera).